Dalam industri makanan, kualitas dan keamanan produk bukan lagi sekadar nilai tambah, tetapi menjadi tuntutan utama. Di sinilah Good Manufacturing Practice (GMP) berperan sebagai fondasi penting untuk memastikan setiap produk yang keluar dari pabrik terjamin mutunya. Namun, bagaimana sebenarnya penerapan GMP dilakukan di lapangan? Apa tantangan terbesarnya, dan bagaimana perusahaan bisa memastikan dokumentasi serta kepatuhan regulasi berjalan mulus?

Artikel ini akan mengulas prinsip, tantangan, hingga strategi penerapan GMP di industri makanan, termasuk bagaimana traceability dan batch code mendukung keberhasilan sistem ini. Mari kita simak lebih lanjut.

Prinsip Utama Good Manufacturing Practice

Penerapan Good Manufacturing Practice (GMP) di industri makanan bertumpu pada beberapa prinsip dasar yang memastikan produk aman, konsisten, dan sesuai regulasi. Berikut poin-poin utamanya:

1. Higiene & Sanitasi

Kebersihan menjadi fondasi utama GMP. Fasilitas produksi, peralatan, dan personel harus selalu dalam kondisi higienis. Kontaminasi sekecil apapun bisa memengaruhi keamanan produk, sehingga sanitasi rutin, penggunaan APD (alat pelindung diri), dan desain ruang produksi yang bersih sangat penting diterapkan.

2. Kontrol Proses Produksi

Setiap tahap proses — mulai dari penerimaan bahan baku, pengolahan, hingga pengemasan — harus memiliki standar yang jelas. Parameter seperti suhu, waktu, dan formula wajib dipatuhi untuk menjamin konsistensi hasil akhir. Kontrol yang ketat memastikan produk dari batch berbeda tetap seragam kualitasnya.

3. Pencatatan & Dokumentasi

Semua data produksi harus terdokumentasi dengan baik agar dapat ditelusuri kembali kapan saja. Di sinilah peran batch code menjadi sangat penting. Kode ini berfungsi sebagai identitas unik yang menghubungkan data dari satu tahap ke tahap lain. Dengan dukungan teknologi coding modern, seperti laser marking, informasi batch bisa dicetak permanen, tajam, dan tahan lama di berbagai jenis kemasan. Hasilnya, proses audit lebih lancar dan kepatuhan regulasi lebih mudah dipenuhi.

4. Pengendalian Mutu

Pemeriksaan kualitas tidak hanya dilakukan di akhir produksi, tetapi di setiap tahap. Mulai dari bahan baku, proses antara, hingga produk jadi harus melewati quality control (QC). Dengan cara ini, potensi masalah bisa dideteksi lebih awal sehingga risiko produk cacat atau recall dapat ditekan.

5. Pelatihan & Kompetensi Personel

Operator dan staf produksi harus memiliki pemahaman yang baik tentang standar GMP. Pelatihan rutin memastikan mereka mengerti prosedur, pentingnya kebersihan, cara pencatatan data yang benar, serta risiko jika standar diabaikan. Kompetensi SDM yang terlatih adalah kunci sukses keberlanjutan GMP.

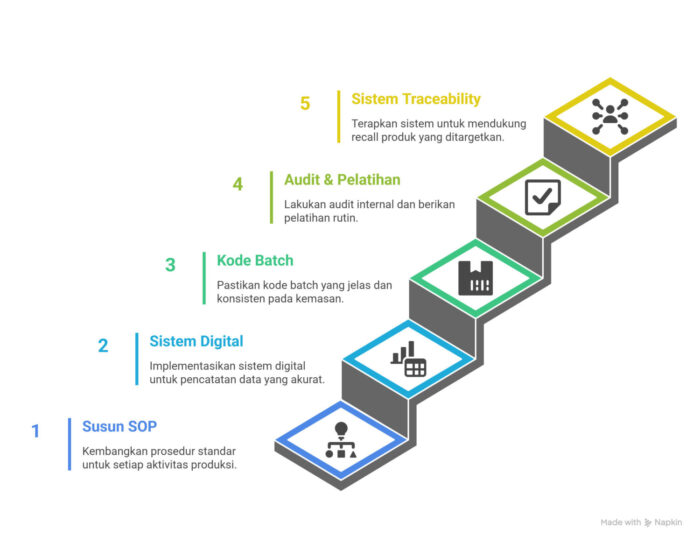

Strategi Praktis Menerapkan GMP Secara Efektif

Agar Good Manufacturing Practice (GMP) benar-benar berjalan di pabrik makanan, dibutuhkan strategi yang realistis dan bisa diterapkan sehari-hari. Beberapa langkah berikut bisa menjadi panduan:

1. Susun SOP yang Sesuai Standar GMP di Setiap Lini

Setiap aktivitas produksi harus memiliki standar operasional prosedur (SOP) yang jelas, mulai dari penerimaan bahan baku, proses pengolahan, hingga pengemasan. SOP ini memastikan semua karyawan bekerja dengan cara yang sama, konsisten, dan sesuai prinsip GMP.

2. Gunakan Sistem Digital untuk Pencatatan Batch & Data Produksi

Mengandalkan pencatatan manual sering menimbulkan error. Dengan sistem digital, data batch, parameter proses, dan catatan QC bisa terdokumentasi otomatis serta lebih mudah ditelusuri saat audit.

3. Pastikan Kode Batch Tercetak Jelas dan Konsisten di Setiap Kemasan

Batch code adalah identitas penting untuk traceability. Jika kode buram atau hilang, proses audit bisa terganggu. Solusi coding modern seperti laser marking mampu mencetak kode permanen, tajam, dan tahan kondisi ekstrem pada berbagai jenis kemasan — sehingga kepatuhan regulasi lebih mudah dicapai.

4. Lakukan Audit Internal Berkala dan Pelatihan Operator

Audit internal membantu mengevaluasi apakah SOP dan standar GMP benar-benar dijalankan. Sementara itu, pelatihan rutin memastikan operator paham prosedur, cara input data yang benar, dan pentingnya menjaga traceability di setiap batch.

5. Terapkan Sistem Traceability untuk Mendukung Recall Terbatas

Salah satu tujuan GMP adalah memudahkan pelacakan produk bermasalah. Dengan sistem traceability, recall bisa dilakukan hanya pada batch tertentu, bukan seluruh produksi. Hal ini mengurangi kerugian finansial sekaligus menjaga reputasi brand tetap positif di mata konsumen.

Baca juga: 4 Langkah Menjaga Traceability Produk di Pabrik Makanan

Tantangan Penerapan GMP di Pabrik Makanan

Meskipun Good Manufacturing Practice (GMP) sudah menjadi standar wajib, penerapannya di pabrik makanan sering menghadapi berbagai kendala. Beberapa tantangan yang umum terjadi antara lain:

1. Variasi Kualitas Bahan Baku dari Supplier Berbeda

Bahan baku yang berasal dari beberapa pemasok sering kali tidak konsisten kualitasnya. Perbedaan rasa, tekstur, atau tingkat kesegaran dapat menyulitkan pabrik menjaga standar mutu yang sama di setiap batch produksi.

2. Human Error dalam Pencatatan Manual

Kesalahan kecil dalam pencatatan data bisa berakibat besar. Misalnya, salah menulis tanggal produksi atau kelalaian dalam dokumentasi QC dapat membuat proses audit menjadi rumit dan menimbulkan risiko produk bermasalah tidak terdeteksi.

Baca juga: 5 Checklist Quality Control Produksi F&B Pabrik Anda!

3. Labeling atau Batch Code yang Buram/Salah Cetak

Informasi pada kemasan, terutama batch code, sangat penting untuk traceability. Jika kode tidak terbaca jelas atau salah cetak, produk akan sulit ditelusuri saat audit atau recall. Kondisi ini bisa menjadi hambatan besar dalam membuktikan kepatuhan terhadap GMP.

4. Keterbatasan Fasilitas dan Biaya Implementasi

Tidak semua pabrik memiliki fasilitas modern atau anggaran besar untuk menerapkan GMP secara penuh. Mulai dari infrastruktur penyimpanan, peralatan produksi, hingga investasi teknologi coding sering kali menjadi tantangan tersendiri.

Manfaat Bisnis dari GMP yang Kuat

Menerapkan Good Manufacturing Practice (GMP) secara konsisten tidak hanya membantu memenuhi regulasi, tetapi juga memberikan dampak nyata bagi bisnis. Beberapa manfaat utamanya antara lain:

- Produk Lebih Aman dan Konsisten Kualitasnya

Dengan standar GMP yang ketat, setiap batch diproduksi dalam kondisi higienis dan terkontrol. Hal ini memastikan keamanan pangan tetap terjaga serta kualitas produk konsisten di mata konsumen, meskipun volume produksi besar. - Konsumen dan Auditor Lebih Percaya karena Dokumentasi Lengkap

GMP menekankan pentingnya pencatatan di setiap tahap produksi. Dokumentasi yang rapi memberi rasa aman bagi konsumen, sekaligus mempermudah auditor saat melakukan pemeriksaan. Kepercayaan inilah yang menjadi modal besar bagi keberlanjutan brand. - Proses Audit Lebih Cepat Berkat Data dan Batch Code yang Jelas

Audit BPOM, ISO, atau pihak regulator lain berjalan lebih lancar ketika data produksi dan batch code tersedia dengan jelas. Identitas produk yang tercetak tajam di kemasan memperkuat traceability, sehingga perusahaan bisa membuktikan kepatuhan tanpa hambatan. - Brand Lebih Siap Menghadapi Regulasi Baru

Industri makanan terus menghadapi standar keamanan dan regulasi yang semakin ketat. Dengan GMP yang kuat dan dukungan teknologi coding presisi — misalnya laser marking yang menghasilkan kode permanen, jelas, dan tahan lama — perusahaan lebih siap beradaptasi dengan tuntutan baru tanpa harus melakukan perubahan besar.

Kesimpulan

Penerapan Good Manufacturing Practice (GMP) adalah kunci menjaga keamanan pangan, konsistensi kualitas, dan kepercayaan konsumen. Batch code menjadi identitas penting untuk traceability dan audit, sementara teknologi seperti laser marking memastikan informasi tercetak jelas dan tahan lama. GMP yang kuat bukan hanya soal kepatuhan, tapi juga investasi jangka panjang bagi reputasi dan daya saing brand di industri makanan.