Kesalahan kecil seperti salah input tanggal kedaluwarsa, label tertukar, atau batch code yang tidak terbaca jelas bisa berdampak besar bagi pabrik makanan. Produk reject menumpuk, recall tidak terhindarkan, dan reputasi brand ikut terancam. Masalah ini sering muncul bukan karena mesin, melainkan karena faktor sederhana: human error. Lalu, bagaimana strategi terbaik untuk mengurangi human error di proses produksi agar kualitas tetap terjaga dan efisiensi tidak terganggu?

Artikel ini akan mengupas penyebab, dampak, serta langkah praktis yang bisa diterapkan produsen untuk menekan risiko kesalahan manusia. Mari simak lebih lanjut.

Mengapa Human Error Sering Terjadi di Produksi Makanan?

Human error adalah salah satu penyebab paling umum terjadinya masalah di lini produksi makanan. Meski terlihat sederhana, kesalahan yang berasal dari manusia bisa berdampak besar pada kualitas, efisiensi, bahkan reputasi brand. Untuk bisa mengurangi human error, penting bagi produsen memahami faktor-faktor apa saja yang membuat kesalahan ini sering muncul. Berikut beberapa di antaranya:

1. Tekanan Kerja Tinggi & Target Produksi Ketat

Lini produksi makanan biasanya berjalan dalam ritme cepat dengan target besar yang harus dipenuhi. Operator yang bekerja di bawah tekanan cenderung terburu-buru, sehingga detail kecil sering terlewat. Misalnya, lupa memeriksa label expired atau tidak teliti saat menginput batch code. Semakin tinggi tekanan, semakin besar pula risiko kesalahan.

Baca juga: 5 Tips Mengatur Jadwal Produksi F&B Minim Risiko!

2. Pencatatan Manual Rawan Salah Input

Masih banyak pabrik yang mengandalkan pencatatan manual untuk data produksi, batch, dan QC. Padahal, cara ini sangat rentan kesalahan: tulisan bisa sulit dibaca, angka bisa tertukar, bahkan lembar catatan bisa hilang. Ketika data tidak akurat, proses audit maupun traceability akan jauh lebih sulit dilakukan.

Baca juga: 4 Langkah Menjaga Traceability Produk di Pabrik Makanan

3. Proses Berulang Membuat Operator Kurang Fokus

Banyak tugas di produksi bersifat repetitif, seperti mengecek label, mencetak tanggal, atau memantau alur kemasan. Aktivitas monoton ini bisa membuat operator kehilangan fokus setelah beberapa jam bekerja. Akibatnya, kesalahan seperti salah label atau batch code yang terlewat tidak bisa dihindari.

4. Minim Training atau SOP Tidak Dijalankan Konsisten

Tanpa pelatihan yang cukup, operator seringkali tidak memahami dampak dari kesalahan kecil. Selain itu, SOP yang sudah dibuat pun kadang tidak dijalankan secara disiplin. Ketika standar diabaikan, kesalahan yang sama bisa terus berulang dari waktu ke waktu dan berpotensi merugikan perusahaan.

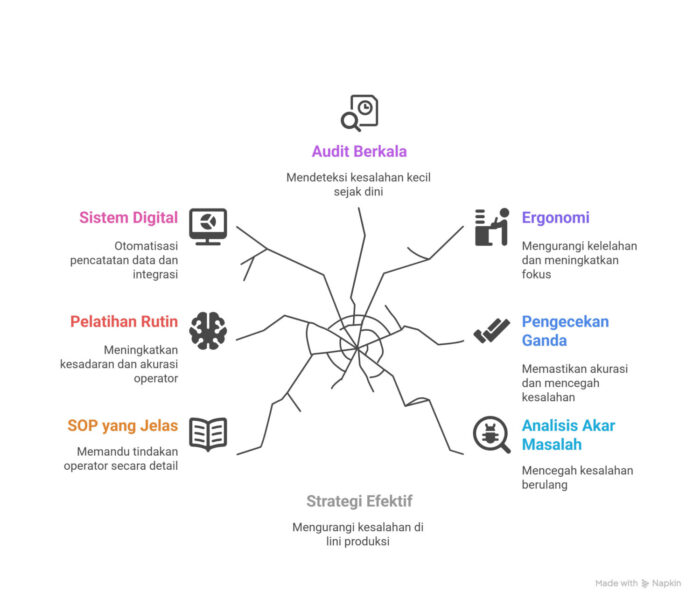

Strategi Efektif Mengurangi Human Error di Industri Makanan

Human error tidak bisa dihilangkan sepenuhnya, tetapi dampaknya bisa ditekan dengan strategi yang tepat. Produsen makanan perlu membangun sistem yang membuat kesalahan lebih sulit terjadi dan lebih cepat terdeteksi. Berikut beberapa cara efektif mengurangi human error di lini produksi:

1. Terapkan SOP yang Jelas & Disiplin

Setiap tahapan produksi harus memiliki prosedur standar yang detail, mulai dari penerimaan bahan baku, pengolahan, hingga pengemasan. SOP yang jelas membantu operator memahami apa yang harus dilakukan, sementara kedisiplinan dalam penerapan mencegah variasi kerja yang berisiko menimbulkan kesalahan.

2. Pelatihan Rutin Operator

Operator adalah garda terdepan di lini produksi. Pelatihan yang rutin memastikan mereka memahami pentingnya akurasi, dampak dari kesalahan kecil, dan cara mengantisipasi potensi error. Dengan kesadaran yang meningkat, operator akan lebih teliti dalam menjalankan tugasnya.

3. Sistem Digital & Otomatisasi

Pencatatan manual rawan salah input dan sering sulit ditelusuri. Dengan sistem digital, data batch dan parameter produksi bisa tercatat otomatis serta terintegrasi antar divisi. Di sinilah mesin coding otomatis berperan penting: batch code tercetak presisi di setiap kemasan, mencegah kesalahan input manual dan memastikan traceability lebih kuat.

4. Audit Internal Berkala

Audit internal membantu mendeteksi kesalahan kecil sebelum berkembang menjadi masalah besar. Evaluasi rutin juga memastikan SOP benar-benar dijalankan dan setiap data tercatat dengan baik. Audit yang konsisten membuat sistem lebih siap menghadapi pemeriksaan regulator.

5. Lingkungan Kerja yang Ergonomis

Operator yang kelelahan lebih mudah melakukan kesalahan. Dengan menata area kerja yang ergonomis, menyediakan pencahayaan yang cukup, serta mengatur ritme kerja dan istirahat, risiko human error bisa ditekan.

6. Sistem Double Check & Verifikasi

Menerapkan langkah pengecekan ganda, terutama untuk bagian kritis seperti labeling, batch code, atau pengemasan, membantu menurunkan risiko kesalahan terlewat. Proses verifikasi oleh tim berbeda juga bisa menjadi “saringan kedua” untuk menjaga akurasi.

7. Analisis Akar Masalah (Root Cause Analysis)

Setiap kali kesalahan terjadi, perusahaan perlu melakukan evaluasi mendalam untuk mencari penyebab utamanya. Dengan analisis akar masalah, solusi jangka panjang bisa diterapkan agar kesalahan yang sama tidak terulang.

Dampak Human Error terhadap Bisnis dan Brand

Sekilas, human error mungkin terlihat sebagai kesalahan kecil. Namun, di industri makanan, dampaknya bisa sangat besar, tidak hanya pada biaya operasional tetapi juga reputasi perusahaan. Berikut beberapa konsekuensi nyata yang sering terjadi:

1. Produk Reject → Biaya Produksi Meningkat

Kesalahan input data, pencetakan label yang salah, atau batch code yang tidak terbaca bisa membuat ribuan produk harus ditarik dari lini produksi. Produk reject ini menambah biaya produksi karena perlu diperbaiki (rework) atau bahkan dibuang, sehingga menurunkan efisiensi dan margin keuntungan.

Baca juga: Stop Rugi! 6 Solusi Praktis Mengurangi Produk Reject F&B

2. Recall Besar-besaran → Salah Labeling atau Batch Code

Jika kesalahan tidak terdeteksi di pabrik dan produk terlanjur masuk pasar, risiko recall menjadi sangat tinggi. Misalnya, salah mencetak tanggal kedaluwarsa atau kode produksi yang hilang dapat membuat perusahaan terpaksa menarik seluruh produk dari pasar, bukan hanya batch tertentu. Situasi ini tidak hanya memakan biaya besar, tetapi juga menyita waktu dan tenaga tim.

Baca juga: 8 Strategi Efektif untuk Menurunkan Produk Recall Makanan

3. Reputasi Brand Terganggu → Konsumen Kehilangan Kepercayaan

Sekali saja produk bermasalah beredar di pasar, kepercayaan konsumen bisa menurun drastis. Konsumen cenderung menghindari brand yang dianggap tidak teliti atau tidak aman. Reputasi yang rusak butuh waktu lama untuk dipulihkan, bahkan bisa membuat konsumen beralih ke kompetitor.

4. Kerugian Finansial → Rework, Kompensasi, dan Hilangnya Peluang Pasar

Human error berdampak langsung pada keuangan perusahaan. Biaya tambahan muncul dari rework, kompensasi kepada distributor atau konsumen, hingga potensi kehilangan peluang pasar karena stok tidak tersedia. Dalam jangka panjang, kerugian finansial ini bisa menekan daya saing perusahaan.

Manfaat Bisnis Jika Human Error Bisa Ditekan

Mengurangi human error bukan hanya soal teknis produksi, tetapi investasi strategis yang memberi dampak besar pada keberlangsungan bisnis. Jika kesalahan manusia dapat ditekan, produsen makanan akan merasakan manfaat berikut:

- Efisiensi Meningkat karena Produk Reject Berkurang

Setiap produk reject berarti pemborosan bahan, waktu, dan tenaga. Dengan sistem yang mampu menekan human error, jumlah produk gagal produksi akan jauh berkurang. Hasilnya, lini produksi lebih efisien dan biaya operasional bisa ditekan. - Proses Audit & Regulasi Lebih Mudah Dipenuhi

Regulasi di industri makanan sangat ketat. Jika data produksi, batch code, dan dokumentasi rapi tanpa kesalahan, proses audit dari BPOM atau auditor eksternal dapat berjalan lebih cepat dan lancar. Ini memberi nilai tambah bagi perusahaan yang ingin memperluas pasar atau memenuhi standar internasional. - Konsumen Lebih Percaya karena Produk Konsisten dan Aman

Kepercayaan konsumen tumbuh dari konsistensi kualitas. Dengan kesalahan yang minim, produk selalu sesuai label dan aman dikonsumsi. Konsumen pun merasa lebih yakin untuk memilih brand yang terbukti teliti dalam menjaga kualitas. - Brand Lebih Kompetitif dengan Biaya Produksi Lebih Terkendali

Human error sering menambah biaya tersembunyi, mulai dari rework hingga kompensasi. Dengan menekannya, biaya produksi bisa lebih stabil. Hal ini memberi ruang bagi perusahaan untuk lebih kompetitif dalam harga, inovasi varian, maupun investasi teknologi baru.

Kesimpulan

Human error mungkin terlihat sepele, tapi dampaknya besar: produk reject, recall, hingga reputasi brand. Karena itu, strategi untuk mengurangi human error sangat penting. Dengan SOP yang disiplin, pelatihan rutin, sistem digital, dan coding otomatis untuk batch code yang presisi, produsen bisa menekan risiko kesalahan, meningkatkan efisiensi, dan menjaga kepercayaan konsumen.