Kalau Anda bekerja di dunia manufaktur, entah sebagai Production Head, Procurement Manager, atau Engineering Manager, pasti pernah mengalami momen “drama” di pabrik. Bahan baku tiba-tiba habis padahal jadwal produksi sudah mepet. Atau, bahan baku ada, tapi ternyata sudah lewat masa simpan. Akhirnya, produksi molor, target meleset, dan rapat evaluasi jadi lebih panas dari mesin produksi. Padahal, semua itu sebenarnya bisa dihindari kalau manajemen bahan baku dijalankan dengan cara yang benar dan sistematis.

Kuncinya? Pengelolaan stok yang rapi, pencatatan tanggal masuk dan expired yang jelas, serta komunikasi lancar antar departemen. Dengan begitu, produksi tetap jalan mulus, biaya bisa ditekan, dan Anda bisa fokus pada peningkatan kualitas, bukan sekadar memadamkan kebakaran di lantai produksi.

Artikel ini akan membahas lebih lanjut terkait manajemen bahan baku di pabrik Anda yang efisien dan tepat!

Kenapa Manajemen Bahan Baku Sering Gagal?

Manajemen bahan baku di pabrik itu seperti mengatur lalu lintas—harus tepat waktu, rapi, dan semua pihak tahu perannya. Tapi kenyataannya, banyak pabrik masih menghadapi masalah klasik: stok habis di tengah jalan, bahan kedaluwarsa, atau data gudang yang tidak sinkron. Hasilnya? Produksi tersendat, biaya naik, dan target meleset. Sebelum mencari solusi, mari pahami dulu akar masalahnya.

1. Kurangnya Pencatatan Tanggal Masuk dan Masa Simpan

Banyak masalah bahan baku sebenarnya bermula dari hal sepele: tidak ada pencatatan tanggal masuk dan masa simpan yang jelas. Akibatnya, bahan yang seharusnya digunakan lebih dulu malah tertinggal di rak sampai expired. Untuk industri makanan, farmasi, atau kosmetik, ini bisa berujung pada risiko keamanan produk dan komplain dari pelanggan. Tanpa data yang akurat, keputusan penggunaan stok jadi berdasarkan perkiraan, bukan fakta.

2. Sistem Manual yang Rawan Human Error

Masih banyak pabrik yang mengandalkan buku tulis atau file spreadsheet manual untuk mengelola stok. Masalahnya, sistem manual sangat bergantung pada ketelitian orang yang mencatat. Salah input satu angka saja bisa membuat laporan stok meleset jauh. Lebih parah lagi kalau pencatatan tersebar di banyak orang dan dokumennya tidak terpusat. Ujung-ujungnya, produksi bisa berhenti karena “katanya” stok aman, padahal realitanya kosong.

3. Minim Koordinasi antara Produksi, Procurement, dan Gudang

Manajemen bahan baku itu kerja tim. Sayangnya, sering terjadi gap komunikasi antar departemen. Produksi butuh bahan sekarang, procurement bilang PO baru diproses, gudang bilang stok ada tapi belum dicek kualitasnya. Tanpa koordinasi yang solid dan data yang sinkron, masalah kecil bisa meledak jadi hambatan besar di lantai produksi.

Tips Manajemen Bahan Baku yang Efisien

Setiap pabrik punya tantangan yang berbeda, tapi satu hal yang pasti: manajemen bahan baku yang rapi adalah kunci kelancaran produksi. Tanpa sistem yang jelas, sekecil apa pun masalah di stok bisa merembet jadi downtime, biaya tambahan, bahkan risiko produk reject. Berikut beberapa trik praktis yang bisa langsung Anda terapkan pada proses manajemen bahan baku.

1. Gunakan Sistem Pencatatan yang Terintegrasi

Lupakan catatan manual yang rawan salah input. Gunakan sistem digital yang bisa diakses oleh tim produksi, procurement, dan gudang secara real-time. Dengan begitu, semua pihak melihat data yang sama dan bisa membuat keputusan cepat tanpa harus bolak-balik konfirmasi.

2. Terapkan FIFO & FEFO dengan Tegas

Pastikan bahan baku yang masuk lebih dulu digunakan lebih dulu (FIFO), dan bahan yang masa simpannya paling dekat digunakan lebih awal (FEFO). Prinsip ini terlihat sederhana, tapi terbukti mengurangi waste dan menjaga kualitas produksi.

3. Lakukan Stok Opname Rutin

Jangan menunggu akhir bulan atau saat stok bermasalah. Lakukan pengecekan stok harian atau mingguan untuk bahan kritis. Cara ini mencegah “kejutan” saat jadwal produksi padat.

4. Koordinasi Lintas Departemen yang Konsisten

Buat prosedur komunikasi yang jelas antara gudang, produksi, dan procurement. Satu informasi stok yang salah bisa mengacaukan seluruh lini produksi.

5. Berikan Marking yang Jelas pada setiap Bahan Baku

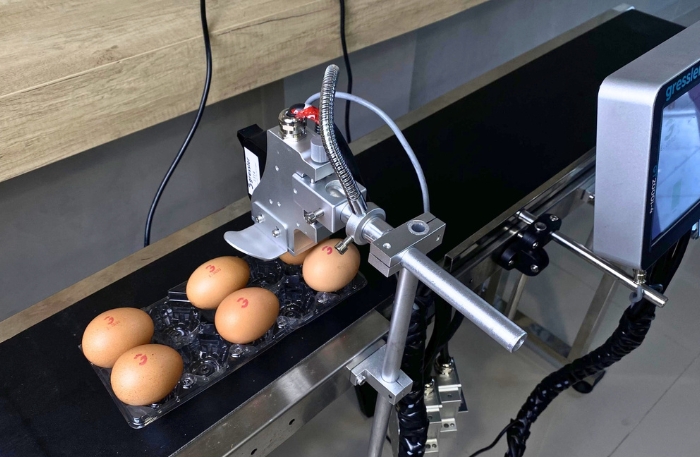

Salah satu langkah sederhana yang sering diabaikan adalah penandaan yang jelas pada setiap bahan baku: tanggal masuk, tanggal kedaluwarsa, atau kode produksi. Dengan mesin coding, informasi ini bisa dicetak langsung pada kemasan atau label secara cepat dan rapi. Hasilnya, tim gudang lebih mudah menerapkan FIFO dan FEFO, tim produksi lebih cepat mengambil bahan yang tepat, dan proses audit jadi jauh lebih efisien.

Penandaan atau marking yang akurat bukan hanya membantu menghindari bahan kadaluwarsa, tapi juga memperkuat traceability ketika ada pengecekan kualitas atau keluhan dari pelanggan.

Baca juga: No Batch Adalah: Solusi Trace & Tracking untuk Industri

Manfaat Manajemen Bahan Baku yang Tepat

Manajemen bahan baku yang rapi berdampak langsung ke semua lini—produksi, engineering, procurement, hingga manajemen. Dengan pencatatan dan penandaan yang tepat, setiap tim bisa bekerja lebih efisien dan fokus mencapai target. Berikut manfaatnya untuk tiap departemen.

1. Production Head / Production Manager

Dengan manajemen bahan baku yang rapi, jadwal produksi bisa berjalan sesuai rencana tanpa khawatir kekurangan stok di tengah proses. Tidak ada lagi situasi “mesin berhenti karena bahan belum datang” atau “produksi molor karena bahan kedaluwarsa”. Semua lini produksi tetap on track, sehingga output harian maupun bulanan tercapai.

2. Engineering Manager

Ketersediaan bahan baku yang selalu siap membuat mesin bekerja optimal tanpa downtime mendadak. Engineering team tidak perlu repot mengatur ulang jadwal maintenance hanya karena bahan tidak siap. Fokus mereka tetap pada menjaga performa mesin dan mencegah kerusakan, bukan memadamkan masalah di lini produksi.

3. Procurement / Purchasing

Dengan data stok yang akurat dan update real-time, tim procurement bisa membuat perencanaan pembelian yang tepat. Tidak ada lagi pembelian darurat yang biasanya berujung harga lebih mahal atau ongkos kirim ekstra. Selain itu, data ini juga membantu negosiasi dengan supplier karena kebutuhan sudah terukur.

4. Manufacturing Head / Manufacturing Manager

Manajemen bahan baku yang terstruktur membantu memastikan KPI efisiensi tercapai. Kualitas produk terjaga karena bahan selalu dalam kondisi terbaik dan proses produksi minim hambatan. Selain itu, waste material bisa ditekan, yang pada akhirnya berdampak positif pada biaya produksi dan profit perusahaan.

Kesimpulan

Manajemen bahan baku yang efektif adalah fondasi kelancaran produksi di setiap pabrik. Dengan pencatatan yang akurat, sistem terintegrasi, penerapan FIFO & FEFO, serta penandaan yang jelas menggunakan teknologi seperti mesin coding, risiko stok habis, bahan kedaluwarsa, dan downtime bisa ditekan secara signifikan. Kolaborasi lintas departemen menjadi kunci agar data stok selalu sinkron dan keputusan pembelian maupun produksi bisa dilakukan tepat waktu. Hasilnya, kualitas produk terjaga, biaya operasional lebih efisien, dan target produksi tercapai tanpa drama.