Produk recall di industri makanan bukan hanya soal biaya, tapi juga menyangkut reputasi dan kepercayaan konsumen. Sekali saja terjadi kesalahan kecil dalam labeling, batch produksi, atau kontrol mutu, dampaknya bisa berujung pada penarikan ribuan produk dari pasar. Tidak heran, banyak perusahaan kini menaruh perhatian khusus pada strategi menurunkan produk recall agar operasional lebih efisien dan brand tetap dipercaya.

Dalam artikel ini, kita akan membahas faktor penyebab recall, kunci sukses untuk menekannya, serta bagaimana batch code berperan penting dalam menjaga traceability. Mari simak penjelasannya lebih lanjut.

Apa Itu Produk Recall?

Produk recall adalah tindakan penarikan kembali produk dari pasar karena adanya temuan masalah yang bisa membahayakan konsumen atau melanggar standar regulasi. Dalam industri makanan, recall biasanya dilakukan ketika produk terbukti mengandung kontaminan, salah informasi pada label (misalnya tanggal kedaluwarsa tidak sesuai), atau ada cacat produksi yang memengaruhi keamanan dan kualitas.

Bagi perusahaan, recall bukan sekadar prosedur teknis, tapi juga keputusan besar yang menyangkut reputasi brand, biaya operasional, hingga kepercayaan konsumen. Itulah sebabnya, strategi untuk menurunkan produk recall menjadi fokus penting agar risiko ini bisa ditekan seminimal mungkin.

Tips Menurunkan Produk Recall

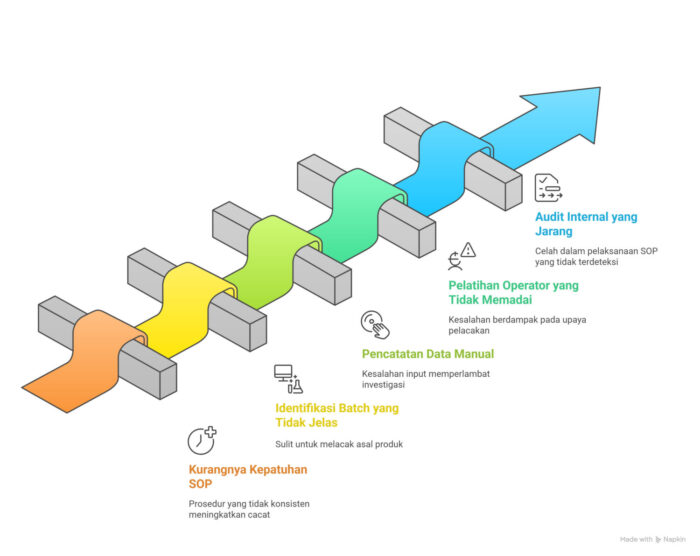

Menjalankan produksi makanan tanpa risiko produk recall memang sulit, tapi bisa ditekan dengan sistem yang rapi. Berikut langkah-langkah penting yang bisa menjadi kunci sukses menurunkan produk recall:

1. Penerapan SOP yang Ketat

Standar operasional prosedur (SOP) adalah fondasi utama. Setiap tahap mulai dari penerimaan bahan baku, penyimpanan, proses produksi, hingga pengemasan harus memiliki prosedur yang jelas dan dijalankan konsisten. Dengan adanya QC di setiap titik, potensi masalah bisa dideteksi lebih awal, sehingga produk cacat tidak sampai masuk pasar.

2. Batch Code sebagai Identitas Produk

Batch code berfungsi seperti “ID” produk yang memungkinkan produsen melacak asal-usulnya. Dengan kode ini, perusahaan tidak perlu menarik semua produk saat ada masalah, cukup batch terkait saja. Syaratnya, kode batch harus tercetak jelas dan konsisten di kemasan. Teknologi coding modern membantu memastikan informasi ini selalu terbaca, meskipun pada bahan kemasan yang licin atau dalam kondisi ekstrem.

3. Sistem Digital & Otomatisasi

Pencatatan manual rawan salah input dan sering memakan waktu lama saat investigasi. Dengan sistem digital, semua data produksi tersimpan otomatis, mudah diakses, dan terintegrasi antar divisi. Saat terjadi masalah, perusahaan bisa segera melacak batch bermasalah dan mengambil tindakan cepat tanpa mengganggu seluruh rantai distribusi.

4. Pelatihan Operator

Operator adalah garda terdepan di lantai produksi. Jika mereka kurang paham pentingnya traceability, kesalahan kecil bisa berdampak besar. Training rutin membantu memastikan operator tahu cara input data dengan benar, paham pentingnya pengecekan batch code, dan bisa mengidentifikasi potensi kesalahan sejak dini.

Baca juga: 4 Langkah Menjaga Traceability Produk di Pabrik Makanan

5. Audit Internal Secara Berkala

Audit internal berfungsi sebagai “cek kesehatan” sistem produksi. Dengan evaluasi rutin, perusahaan bisa mengetahui apakah SOP dijalankan konsisten, apakah batch code tercetak dengan baik, dan apakah ada celah yang berisiko menyebabkan recall. Audit juga membantu perusahaan lebih siap saat menghadapi pemeriksaan regulator.

6. Kolaborasi dengan Supplier

Bahan baku sering jadi sumber masalah utama. Jika kualitas tidak konsisten atau ada kontaminasi, risiko recall meningkat. Karena itu, membangun kerja sama jangka panjang dengan supplier sangat penting. Dengan menetapkan standar mutu yang jelas dan komunikasi terbuka, produsen bisa lebih tenang dalam memastikan kualitas bahan yang masuk ke pabrik.

7. Simulasi Recall

Menghadapi recall nyata butuh respon cepat. Salah satu cara mempersiapkannya adalah dengan melakukan simulasi recall secara berkala. Latihan ini melatih tim untuk tahu siapa yang harus bertindak, apa langkah pertama yang dilakukan, dan bagaimana menelusuri batch bermasalah dengan cepat. Semakin terlatih tim, semakin kecil risiko kerugian saat kondisi darurat benar-benar terjadi.

8. Monitoring Real-Time di Lini Produksi

Teknologi sensor, sistem kamera, hingga integrasi data produksi kini bisa membantu memantau kualitas secara real-time. Jika ada penyimpangan, sistem dapat langsung memberi peringatan. Dengan begitu, batch bermasalah bisa langsung dipisahkan sebelum melanjutkan proses distribusi, sehingga risiko recall bisa ditekan sejak dini.

Faktor Utama Penyebab Produk Recall di Industri Makanan

Produk recall biasanya terjadi bukan karena satu penyebab tunggal, melainkan kombinasi dari beberapa faktor di lini produksi maupun distribusi. Beberapa hal yang paling sering menjadi penyebab antara lain:

1. Kesalahan Labeling

Informasi pada kemasan yang tidak terbaca jelas atau salah cetak, seperti tanggal kedaluwarsa yang buram, nomor batch yang hilang, atau klaim produk yang tidak sesuai. Masalah kecil di label ini bisa berdampak besar karena terkait langsung dengan keamanan dan kepatuhan regulasi.

2. Kontaminasi Bahan Baku

Bahan baku yang tidak memenuhi standar keamanan pangan dapat membawa risiko kontaminasi fisik, kimia, atau mikrobiologi. Jika tidak terdeteksi sejak awal, kontaminasi bisa menyebar ke seluruh batch produksi dan memaksa perusahaan melakukan recall dalam skala besar.

Baca juga: 6 Cara Efektif Atasi Tantangan Produksi Makanan Musiman

3. Inkonistensi Produksi

Perbedaan kualitas antar batch, baik dari segi rasa, tekstur, atau kandungan gizi, bisa membuat produk tidak sesuai standar mutu. Ketidakseragaman ini biasanya muncul akibat variasi bahan baku, proses produksi yang tidak konsisten, atau kurangnya kontrol kualitas.

4. Human Error

Kesalahan operator dalam menginput data, lupa melakukan pengecekan, atau menjalankan prosedur di luar standar dapat menimbulkan masalah serius. Human error yang terlihat sederhana, misalnya salah memasukkan tanggal kedaluwarsa, bisa langsung berdampak pada recall ribuan produk.

Masalah labeling dan batch code yang tidak jelas menjadi salah satu penyebab paling umum recall di industri makanan. Oleh karena itu, memastikan kode batch tercetak dengan tajam dan konsisten pada setiap kemasan adalah langkah kunci dalam mencegah terjadinya recall.

Manfaat Bisnis dari Recall yang Terkendali

Meski tidak ada perusahaan yang menginginkan recall, risiko ini selalu ada di industri makanan. Namun, jika sistem traceability kuat dan batch code tercatat jelas, recall bisa dikelola dengan lebih terkendali. Dampak positifnya bagi bisnis antara lain:

1. Mengurangi Kerugian Finansial

Dengan batch code yang akurat, penarikan produk dapat dibatasi hanya pada batch tertentu yang bermasalah. Artinya, perusahaan tidak perlu menarik seluruh produk di pasaran, sehingga biaya logistik, kompensasi, dan kerugian penjualan bisa ditekan seminimal mungkin.

2. Meningkatkan Kepercayaan Konsumen

Konsumen cenderung lebih percaya pada brand yang mampu menunjukkan transparansi dan kontrol kualitas yang baik. Saat recall terjadi, komunikasi yang jelas dan terbatas pada batch tertentu akan memberi kesan bahwa perusahaan benar-benar menjaga keamanan dan bertanggung jawab.

3. Mendukung Kepatuhan Regulasi

Regulator dan auditor membutuhkan bukti bahwa perusahaan memiliki sistem pelacakan yang rapi. Batch code yang tercetak jelas di kemasan membuat proses audit lebih mudah dan memperlihatkan keseriusan perusahaan dalam menjaga keamanan pangan.

Di sinilah teknologi coding modern — seperti solusi yang ditawarkan Gressler — berperan penting. Mesin coding dengan presisi tinggi memastikan kode batch selalu terbaca jelas, sehingga proses dokumentasi dan audit berjalan lancar tanpa hambatan.

Kesimpulan

Produk recall memang tidak bisa dihindari sepenuhnya, tetapi risikonya bisa ditekan dengan sistem yang rapi. Penerapan SOP, batch code yang jelas, digitalisasi, dan kerja sama dengan supplier menjadi kunci sukses untuk menurunkan produk recall. Dengan teknologi coding modern, traceability lebih terjamin, audit lebih mudah, dan brand tetap dipercaya konsumen.