Saat melihat makanan rapi di rak toko, jarang terpikir betapa panjang dan ketatnya proses produksi makanan yang dilalui. Dari bahan baku, kontrol kualitas, hingga penandaan batch dan tanggal kedaluwarsa, setiap langkah punya peran penting menjaga keamanan dan mutu produk.

Ingin tahu rahasia apa saja yang jarang diketahui konsumen di balik proses ini? Yuk, simak artikel berikut sampai selesai.

Rahasia 1: Pemilihan & Uji Kualitas Bahan Baku

Tahap awal dalam proses produksi makanan selalu dimulai dari bahan baku. Setiap bahan tidak bisa langsung dipakai begitu saja, melainkan harus melewati pemeriksaan ketat agar kualitas akhir tetap terjaga.

Beberapa hal yang dilakukan di tahap ini:

Pemeriksaan bahan utama seperti gandum, susu, daging, dan bumbu.

Quality Control (QC) untuk mengecek kesegaran, keamanan, dan kesesuaian standar.

Seleksi ketat supplier agar pasokan bahan baku konsisten dan terpercaya.

Kenapa penting?

Bahan baku yang segar dan sesuai standar = hasil produk berkualitas.

Bahan yang tercemar atau tidak sesuai spesifikasi bisa berujung pada produk cacat atau reject.

Meski teknologi produksi sudah modern, kualitas buruk di awal tidak bisa diperbaiki di tahap akhir.

Dengan QC yang ketat sejak awal, pabrik bisa menekan risiko produk reject dan menjaga kepercayaan konsumen.

Baca juga: Stop Pusing! Ini Trik Manajemen Bahan Baku Minim Rugi!

Rahasia 2: Standar Kebersihan di Area Produksi

Dalam proses produksi makanan, kebersihan area produksi adalah fondasi utama. Produk yang higienis tidak hanya bergantung pada bahan baku berkualitas, tetapi juga pada bagaimana lingkungan produksi dijaga.

Hal-hal penting yang selalu dikontrol:

Suhu & kelembaban → mencegah pertumbuhan bakteri dan menjaga stabilitas bahan.

Sanitasi peralatan → mesin, wadah, dan alat produksi harus dibersihkan rutin agar bebas kontaminasi.

Kebersihan area kerja & operator → standar higienitas termasuk pakaian kerja, sarung tangan, dan hairnet.

Kenapa higienitas menjadi kunci?

Mencegah kontaminasi yang bisa membuat produk cacat atau berbahaya.

Menjamin konsistensi kualitas di setiap batch produksi.

Mengurangi risiko produk reject akibat faktor kebersihan yang terabaikan.

Dengan kebersihan yang terjaga, setiap tahap proses produksi makanan dapat berjalan aman, efisien, dan menghasilkan produk yang layak konsumsi.

Baca juga: Stop Rugi! 6 Solusi Praktis Mengurangi Produk Reject F&B

Rahasia 3: Teknologi Mesin di Balik Produksi

Di balik lancarnya proses produksi makanan, peran teknologi mesin sangatlah besar. Hampir setiap tahap sudah menggunakan sistem otomatis untuk memastikan hasil yang konsisten dan efisien.

Beberapa contoh penerapan mesin otomatis:

Mixing → mencampur bahan dengan takaran yang tepat agar rasa selalu sama.

Filling → mengisi kemasan dengan volume sesuai standar, menghindari kelebihan atau kekurangan isi.

Sealing → menutup kemasan rapat sehingga produk tetap higienis dan tahan lama.

Packaging → mempercepat proses pengepakan agar siap didistribusikan.

Manfaat utama teknologi mesin:

Konsistensi rasa dan tekstur → setiap batch produk memiliki standar kualitas yang sama.

Keamanan produk lebih terjamin → proses tertutup dan higienis meminimalkan risiko kontaminasi.

Efisiensi produksi → jumlah produk yang dihasilkan lebih banyak dalam waktu singkat, dengan risiko error lebih rendah.

Dengan dukungan teknologi modern, pabrik bisa menjaga mutu produk tetap stabil sekaligus menekan risiko produk reject.

Rahasia 4: Tahap Quality Control di Setiap Titik

Dalam proses produksi makanan, kualitas tidak bisa hanya dicek di akhir. Justru, Quality Control (QC) harus dilakukan di setiap titik produksi agar masalah bisa terdeteksi sejak dini dan tidak menimbulkan banyak produk reject.

Beberapa contoh pemeriksaan berkala yang dilakukan:

Berat & volume → memastikan isi produk sesuai standar.

Tekstur & rasa → menjaga konsistensi di setiap batch.

Kemasan → memastikan tidak ada kebocoran, kerusakan, atau cetakan label yang buram.

Kenapa QC harus menyeluruh?

Mencegah masalah sejak awal → jika ada kesalahan di tahap mixing atau filling, bisa langsung diperbaiki sebelum meluas.

Menjaga efisiensi → lebih murah memperbaiki di awal daripada menarik produk cacat setelah distribusi.

Mengawal distribusi → QC terakhir memastikan hanya produk yang benar-benar lolos standar yang sampai ke pasar.

Singkatnya, QC yang dilakukan berlapis dari awal hingga distribusi adalah “penjaga kualitas” yang membuat proses produksi makanan berjalan aman, efisien, dan konsisten.

Baca juga: 5 Checklist Quality Control Produksi F&B Pabrik Anda!

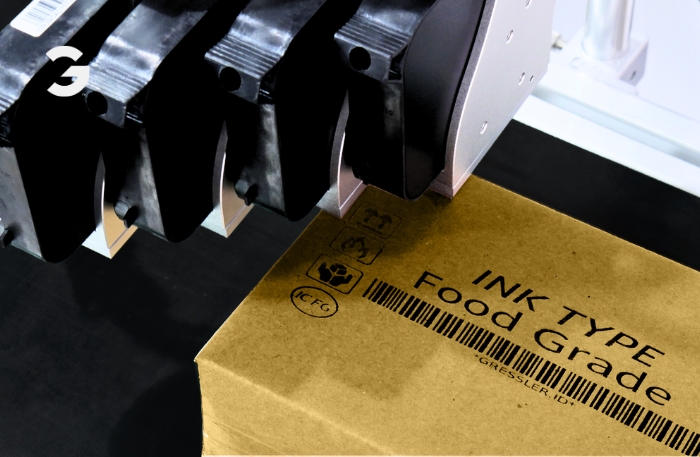

Rahasia 5: Penandaan Batch & Tanggal Expired

Tahap akhir dalam proses produksi makanan tidak pernah lepas dari penandaan. Inilah detail kecil yang sering dianggap sepele, padahal sangat krusial:

Kode batch → berfungsi sebagai identitas produk. Jika ada masalah pada batch tertentu, penelusuran bisa dilakukan dengan cepat tanpa harus menarik semua produk dari pasar.

Tanggal produksi & tanggal kedaluwarsa → menjadi panduan utama dalam manajemen gudang dan distribusi. Distributor bisa mengatur alur stok, sementara konsumen merasa aman karena tahu batas waktu konsumsi.

Peran penandaan yang presisi → tanpa kode yang jelas dan konsisten, risiko distribusi kacau semakin besar, bahkan produk bisa dianggap tidak layak edar.

Tersirat di baliknya, mesin coding memastikan kode batch serta tanggal expired tercetak rapi, terbaca, dan tidak mudah hilang—sehingga kualitas produk tetap terjaga hingga sampai ke tangan konsumen.

Rahasia 6: Sistem Distribusi & Penyimpanan

Setelah selesai diproduksi, makanan tidak serta-merta langsung sampai di rak toko. Ada tahapan penting yang sering luput dari perhatian konsumen, yaitu penyimpanan dan distribusi. Tahap ini memastikan produk tetap aman dan kualitasnya terjaga hingga sampai ke tangan pembeli.

Beberapa poin kunci:

Gudang sebagai transit → produk biasanya disimpan sementara sebelum diteruskan ke distributor atau retailer. Penataan stok di gudang harus mengikuti sistem yang rapi (misalnya FIFO/FEFO) agar tidak ada barang yang tertinggal terlalu lama.

Jalur logistik terkontrol → distribusi dilakukan melalui jalur transportasi yang memperhatikan waktu, keamanan, dan kondisi barang.

Cold chain untuk produk sensitif → makanan tertentu seperti susu, yogurt, es krim, hingga daging segar wajib berada dalam rantai dingin (cold chain). Tanpa pengaturan suhu yang tepat, produk cepat rusak sebelum sampai ke konsumen.

Keamanan produk tetap prioritas → setiap tahapan, mulai dari gudang hingga pengiriman, harus menjamin produk tidak rusak, tidak terkontaminasi, dan tetap sesuai standar mutu.

Dengan distribusi dan penyimpanan yang terkontrol, hasil dari proses produksi makanan benar-benar sampai ke konsumen dalam kondisi terbaik, segar, dan aman dikonsumsi.

Baca juga: FIFO VS FEFO, Mana yang Tepat untuk Pabrik F&B?

Apa yang Bisa Dipelajari Konsumen dari Proses Ini?

Di balik rak supermarket, setiap produk makanan sudah melewati perjalanan panjang dengan standar ketat. Konsumen bisa mengambil beberapa pelajaran penting:

Setiap makanan melalui kontrol ketat → mulai dari bahan baku, proses produksi makanan, hingga distribusi, semua diawasi agar kualitas tetap terjaga.

Selalu periksa label batch & tanggal kedaluwarsa → informasi ini jadi acuan utama untuk memastikan produk aman dikonsumsi dan masih segar.

Kualitas dan keamanan bukan kebetulan → apa yang sampai ke tangan konsumen adalah hasil dari sistem yang disiplin, teknologi pendukung, dan proses yang konsisten.

Dengan memahami hal ini, konsumen jadi lebih bijak dalam memilih produk, sekaligus lebih percaya pada proses panjang di balik setiap makanan yang mereka konsumsi.

Kesimpulan

Proses produksi makanan melibatkan banyak tahapan penting: mulai dari bahan baku, kebersihan, teknologi mesin, quality control, hingga penandaan batch dan tanggal expired. Semua dilakukan agar produk tetap aman, segar, dan berkualitas.

Bagi konsumen, hal terpenting adalah memeriksa label batch dan tanggal kedaluwarsa sebelum membeli. Kualitas makanan bukan kebetulan, melainkan hasil dari proses panjang yang disiplin dan terkontrol.